封箱機怎么提高工作效率,封箱機工作效率

作者: 本站 來源: 本站

發(fā)布時間:2025-10-24

瀏覽量:

次

封箱機怎么提高工作效率,封箱機作為自動化包裝的核心設備,其工作效率直接影響企業(yè)物流成本與生產(chǎn)節(jié)奏。普通機型每分鐘可處理20-30箱,高速機型則達80-100箱,但實際效率受設備配置、操作規(guī)范及維護水平等多重因素制約。通過參數(shù)優(yōu)化、流程整合與預防性維護,企業(yè)可將封箱效率提升30%-50%,同時降低耗材損耗與故障停機率。

一、參數(shù)精準化:適配產(chǎn)品特性

尺寸動態(tài)調(diào)節(jié)

根據(jù)紙箱規(guī)格調(diào)整封箱機寬度、高度及傳送帶速度。例如,處理500×600mm大箱時,需將上下驅(qū)動皮帶間距擴大至520mm,并降低傳送速度至15米/分鐘,避免因沖擊力過大導致膠帶偏移。針對小批量多規(guī)格場景,可選用配備伺服電機的智能機型,實現(xiàn)3秒內(nèi)完成尺寸切換。

封箱模式選擇

根據(jù)產(chǎn)品特性匹配封箱方式:

標準紙箱:采用“一”字型上下封箱,速度可達40箱/分鐘;

重型設備:選用“工”字型四角邊封箱,通過增加側(cè)邊皮帶壓力確保密封性;

異形包裝:定制側(cè)邊開口封箱機,配合機械臂實現(xiàn)精準定位。

某電子廠案例顯示,切換封箱模式后,產(chǎn)品破損率從2.3%降至0.5%。

二、流程集成化:構(gòu)建連續(xù)作業(yè)體系

流水線協(xié)同設計

將封箱機與開箱機、裝箱機、貼標機及碼垛機串聯(lián),形成全自動化包裝線。例如,采用L型連機方案,使紙箱從成型到封箱的周期縮短至8秒,人力成本減少65%。某食品企業(yè)通過此方案,單線日產(chǎn)能從1.2萬箱提升至2.1萬箱。

緩沖裝置優(yōu)化

在封箱機前端設置動態(tài)積放輥道,根據(jù)后續(xù)工序節(jié)奏自動調(diào)節(jié)紙箱間距。當碼垛機處理延遲時,輥道可存儲10-15個紙箱,避免封箱機因堵料停機。實測數(shù)據(jù)顯示,此設計使設備綜合利用率從78%提升至92%。

三、維護預防性:延長設備生命周期

日常點檢標準化

制定三級維護制度:

操作員:每班次檢查膠帶余量、皮帶張力及安全防護裝置;

維修工:每周清理切刀膠漬、潤滑傳動鏈條并檢測電氣元件;

工程師:每月校準傳感器精度、更換磨損滾筒并升級控制系統(tǒng)。

某物流中心實施后,設備平均無故障時間從1200小時延長至2800小時。

耗材管理精細化

建立膠帶消耗模型,根據(jù)紙箱材質(zhì)選擇適配型號:

普通瓦楞紙:使用48mm寬BOPP膠帶,粘性強度≥8N/25mm;

冷凍食品箱:選用耐低溫PVC膠帶,-18℃環(huán)境下保持柔韌性;

出口包裝:采用印字膠帶提升品牌形象,同時控制單箱成本增加≤0.15元。

通過耗材優(yōu)化,某企業(yè)年節(jié)省包裝成本達47萬元。

四、人員專業(yè)化:提升操作技能水平

分級培訓體系

針對不同崗位設計培訓課程:

基礎操作:重點訓練參數(shù)設置、故障識別及應急處理;

高級維護:教授PLC編程、傳感器調(diào)試及機械結(jié)構(gòu)拆解;

管理優(yōu)化:培養(yǎng)流程改進意識,如通過ECRS分析法消除封箱環(huán)節(jié)浪費。

某制造企業(yè)實施培訓后,操作員平均換型時間從12分鐘縮短至4分鐘。

激勵機制創(chuàng)新

設立效率提升獎勵基金,對提出有效改進方案的團隊給予月度獎金。例如,某團隊通過改造膠帶切割裝置,使單刀使用壽命從3萬次提升至8萬次,獲得5萬元獎勵。此舉激發(fā)全員參與優(yōu)化,年度提案數(shù)量增長300%。

長沙市芙蓉區(qū)邦得樂包裝機械經(jīng)營部一直致力于包裝機械的銷售。經(jīng)過多年的發(fā)展,服務于眾多食品行業(yè)、飲料行業(yè)、醫(yī)藥、獸藥行業(yè)、電子廠家、化工廠家、日用品廠家,公司主要產(chǎn)品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發(fā)各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

綜上所述,提升封箱機工作效率需構(gòu)建“技術(shù)-流程-維護-人才”四位一體體系。通過參數(shù)動態(tài)適配、流程無縫銜接、維護預防為主及人員能力升級,企業(yè)可實現(xiàn)封箱環(huán)節(jié)降本增效。數(shù)據(jù)顯示,系統(tǒng)化優(yōu)化可使包裝線整體效率提升40%以上,同時降低質(zhì)量事故率與能耗。隨著工業(yè)4.0技術(shù)普及,搭載AI視覺檢測與自適應調(diào)節(jié)功能的智能封箱機將成為主流,推動行業(yè)向更高水平的自動化邁進。如需了解更多《如何挑選優(yōu)質(zhì)熱收縮膜,看完你就知道了[最新更新]》

一、參數(shù)精準化:適配產(chǎn)品特性

尺寸動態(tài)調(diào)節(jié)

根據(jù)紙箱規(guī)格調(diào)整封箱機寬度、高度及傳送帶速度。例如,處理500×600mm大箱時,需將上下驅(qū)動皮帶間距擴大至520mm,并降低傳送速度至15米/分鐘,避免因沖擊力過大導致膠帶偏移。針對小批量多規(guī)格場景,可選用配備伺服電機的智能機型,實現(xiàn)3秒內(nèi)完成尺寸切換。

封箱模式選擇

根據(jù)產(chǎn)品特性匹配封箱方式:

標準紙箱:采用“一”字型上下封箱,速度可達40箱/分鐘;

重型設備:選用“工”字型四角邊封箱,通過增加側(cè)邊皮帶壓力確保密封性;

異形包裝:定制側(cè)邊開口封箱機,配合機械臂實現(xiàn)精準定位。

某電子廠案例顯示,切換封箱模式后,產(chǎn)品破損率從2.3%降至0.5%。

二、流程集成化:構(gòu)建連續(xù)作業(yè)體系

流水線協(xié)同設計

將封箱機與開箱機、裝箱機、貼標機及碼垛機串聯(lián),形成全自動化包裝線。例如,采用L型連機方案,使紙箱從成型到封箱的周期縮短至8秒,人力成本減少65%。某食品企業(yè)通過此方案,單線日產(chǎn)能從1.2萬箱提升至2.1萬箱。

緩沖裝置優(yōu)化

在封箱機前端設置動態(tài)積放輥道,根據(jù)后續(xù)工序節(jié)奏自動調(diào)節(jié)紙箱間距。當碼垛機處理延遲時,輥道可存儲10-15個紙箱,避免封箱機因堵料停機。實測數(shù)據(jù)顯示,此設計使設備綜合利用率從78%提升至92%。

三、維護預防性:延長設備生命周期

日常點檢標準化

制定三級維護制度:

操作員:每班次檢查膠帶余量、皮帶張力及安全防護裝置;

維修工:每周清理切刀膠漬、潤滑傳動鏈條并檢測電氣元件;

工程師:每月校準傳感器精度、更換磨損滾筒并升級控制系統(tǒng)。

某物流中心實施后,設備平均無故障時間從1200小時延長至2800小時。

耗材管理精細化

建立膠帶消耗模型,根據(jù)紙箱材質(zhì)選擇適配型號:

普通瓦楞紙:使用48mm寬BOPP膠帶,粘性強度≥8N/25mm;

冷凍食品箱:選用耐低溫PVC膠帶,-18℃環(huán)境下保持柔韌性;

出口包裝:采用印字膠帶提升品牌形象,同時控制單箱成本增加≤0.15元。

通過耗材優(yōu)化,某企業(yè)年節(jié)省包裝成本達47萬元。

四、人員專業(yè)化:提升操作技能水平

分級培訓體系

針對不同崗位設計培訓課程:

基礎操作:重點訓練參數(shù)設置、故障識別及應急處理;

高級維護:教授PLC編程、傳感器調(diào)試及機械結(jié)構(gòu)拆解;

管理優(yōu)化:培養(yǎng)流程改進意識,如通過ECRS分析法消除封箱環(huán)節(jié)浪費。

某制造企業(yè)實施培訓后,操作員平均換型時間從12分鐘縮短至4分鐘。

激勵機制創(chuàng)新

設立效率提升獎勵基金,對提出有效改進方案的團隊給予月度獎金。例如,某團隊通過改造膠帶切割裝置,使單刀使用壽命從3萬次提升至8萬次,獲得5萬元獎勵。此舉激發(fā)全員參與優(yōu)化,年度提案數(shù)量增長300%。

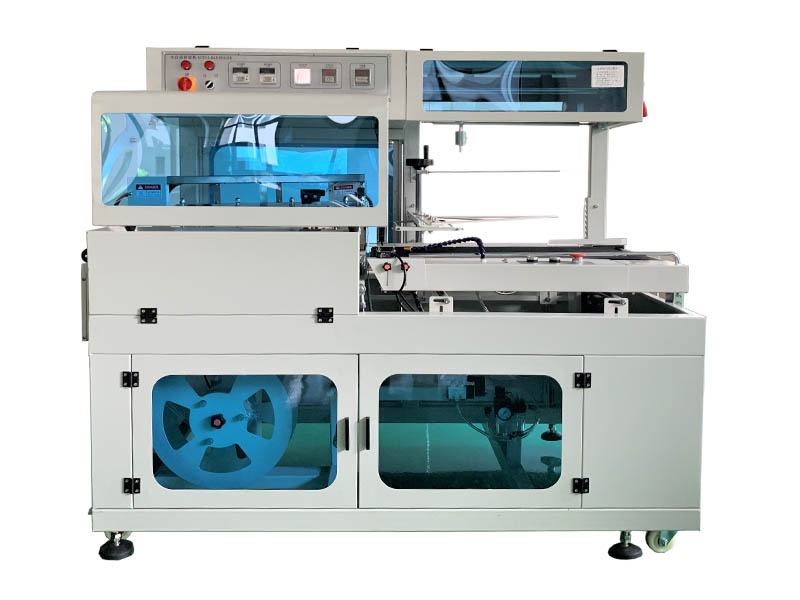

長沙市芙蓉區(qū)邦得樂包裝機械經(jīng)營部一直致力于包裝機械的銷售。經(jīng)過多年的發(fā)展,服務于眾多食品行業(yè)、飲料行業(yè)、醫(yī)藥、獸藥行業(yè)、電子廠家、化工廠家、日用品廠家,公司主要產(chǎn)品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發(fā)各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

綜上所述,提升封箱機工作效率需構(gòu)建“技術(shù)-流程-維護-人才”四位一體體系。通過參數(shù)動態(tài)適配、流程無縫銜接、維護預防為主及人員能力升級,企業(yè)可實現(xiàn)封箱環(huán)節(jié)降本增效。數(shù)據(jù)顯示,系統(tǒng)化優(yōu)化可使包裝線整體效率提升40%以上,同時降低質(zhì)量事故率與能耗。隨著工業(yè)4.0技術(shù)普及,搭載AI視覺檢測與自適應調(diào)節(jié)功能的智能封箱機將成為主流,推動行業(yè)向更高水平的自動化邁進。如需了解更多《如何挑選優(yōu)質(zhì)熱收縮膜,看完你就知道了[最新更新]》

分享到: