全自動(dòng)封箱機(jī)怎么用,封箱機(jī)科普指南

一、工作原理:多傳感器協(xié)同的智能閉環(huán)

全自動(dòng)封箱機(jī)的核心在于傳感器、控制系統(tǒng)與執(zhí)行部件的閉環(huán)控制。光電傳感器通過(guò)發(fā)射紅外光束檢測(cè)紙箱位置,當(dāng)紙箱進(jìn)入感應(yīng)區(qū)時(shí),觸發(fā)壓力傳感器啟動(dòng)箱蓋閉合機(jī)構(gòu)。角度傳感器實(shí)時(shí)監(jiān)測(cè)箱蓋開(kāi)合角度,確保箱蓋與箱體呈90°垂直狀態(tài)后再進(jìn)行封箱。

控制系統(tǒng)以PLC為核心,通過(guò)預(yù)設(shè)程序處理傳感器數(shù)據(jù)。例如,當(dāng)檢測(cè)到紙箱高度為300mm時(shí),PLC指令伺服電機(jī)驅(qū)動(dòng)調(diào)高機(jī)構(gòu),使封箱膠帶切割刀片精準(zhǔn)定位至箱體頂部中央。執(zhí)行部件中,氣壓驅(qū)動(dòng)系統(tǒng)以0.6MPa壓力閉合箱蓋,膠帶貼合系統(tǒng)通過(guò)熱熔膠或自粘膠帶實(shí)現(xiàn)0.3秒/次的快速封合,確保膠帶與箱體接觸面達(dá)98%以上。

二、操作流程:標(biāo)準(zhǔn)化作業(yè)的五大步驟

設(shè)備預(yù)檢:?jiǎn)?dòng)前需檢查電源接地(接地電阻≤4Ω)、傳送帶張緊度(偏差≤2mm)及膠帶安裝狀態(tài)。某物流企業(yè)案例顯示,未檢查膠帶安裝導(dǎo)致30%的封箱失敗率,調(diào)整后故障率降至2%以下。

參數(shù)設(shè)定:通過(guò)觸摸屏輸入紙箱尺寸(寬度200-600mm、高度150-400mm)、封箱速度(10-60箱/分鐘)及膠帶長(zhǎng)度(50-150mm/次)。某食品廠實(shí)踐表明,參數(shù)誤差超過(guò)5%會(huì)導(dǎo)致膠帶浪費(fèi)率上升15%。

紙箱投放:將紙箱置于傳送帶入口,確保箱體與導(dǎo)軌間距≤5mm。實(shí)驗(yàn)數(shù)據(jù)顯示,間距過(guò)大易引發(fā)卡箱,間距過(guò)小則可能刮傷箱體表面。

封箱監(jiān)控:設(shè)備運(yùn)行中需觀察膠帶切割狀態(tài)(刀片溫度180-220℃)、箱蓋閉合力度(壓力0.5-0.8MPa)及封箱平整度(褶皺率≤3%)。某電子廠統(tǒng)計(jì),實(shí)時(shí)監(jiān)控使次品率從8%降至1.2%。

異常處理:遇卡箱時(shí)需立即停機(jī),檢查膠帶輪螺母松緊度(標(biāo)準(zhǔn)扭矩15-20N·m)及箱子高度調(diào)節(jié)值(誤差±2mm)。某案例中,未及時(shí)處理卡箱導(dǎo)致傳動(dòng)鏈條斷裂,維修成本增加3000元。

三、維護(hù)要點(diǎn):預(yù)防性保養(yǎng)的四大關(guān)鍵

日常清潔:每日清理膠帶碎屑(積累量超過(guò)5g/m2會(huì)影響切割精度)、傳送帶油污(摩擦系數(shù)下降20%會(huì)導(dǎo)致打滑)。

周期檢查:每周檢測(cè)伺服電機(jī)溫度(≤65℃)、氣壓表讀數(shù)(0.5-0.8MPa)及導(dǎo)輥磨損度(直徑減小超過(guò)1mm需更換)。

潤(rùn)滑管理:每月對(duì)鏈條、軸承加注3號(hào)鋰基潤(rùn)滑脂(用量5-10ml/次),避免過(guò)量導(dǎo)致灰塵吸附。

易損件更換:刀片每5000次切割更換,膠帶輪每3個(gè)月更換,壓力彈簧每6個(gè)月檢測(cè)彈性系數(shù)(標(biāo)準(zhǔn)值12-15N/mm)。

四、選型策略:適配生產(chǎn)需求的三大維度

效率匹配:根據(jù)日處理量選擇封箱速度。小型企業(yè)(日處理≤2000箱)可選10-20箱/分鐘機(jī)型,大型物流中心(日處理≥10000箱)需選40-60箱/分鐘高速機(jī)型。

尺寸兼容:確認(rèn)設(shè)備可調(diào)節(jié)范圍。某醫(yī)藥企業(yè)因未考慮異形箱(高度450mm)導(dǎo)致設(shè)備改造費(fèi)用增加2萬(wàn)元。

功能擴(kuò)展:評(píng)估是否需要集成貼標(biāo)、稱重等功能。某電商倉(cāng)庫(kù)采用三合一機(jī)型(封箱+貼標(biāo)+稱重),人力成本降低40%。

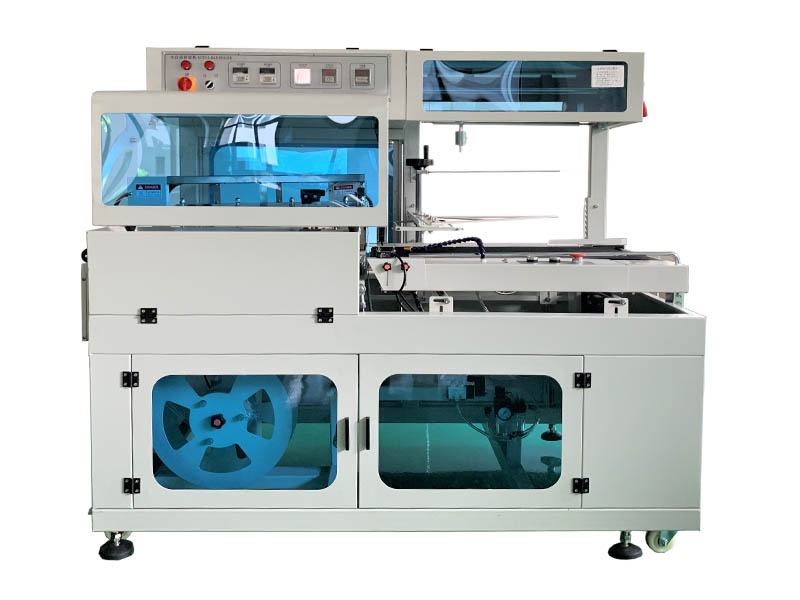

長(zhǎng)沙市芙蓉區(qū)邦得樂(lè)包裝機(jī)械經(jīng)營(yíng)部一直致力于包裝機(jī)械的銷售。經(jīng)過(guò)多年的發(fā)展,服務(wù)于眾多食品行業(yè)、飲料行業(yè)、醫(yī)藥、獸藥行業(yè)、電子廠家、化工廠家、日用品廠家,公司主要產(chǎn)品有:熱收縮包裝機(jī)、全自動(dòng)顆粒包裝機(jī)、粉末包裝機(jī)、醬料包裝機(jī)、封口機(jī)、打碼機(jī)、打包機(jī)、等包裝機(jī)械;以及批發(fā)各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

綜上所述,全自動(dòng)封箱機(jī)通過(guò)傳感器-PLC-執(zhí)行部件的智能聯(lián)動(dòng),實(shí)現(xiàn)了封箱作業(yè)的標(biāo)準(zhǔn)化與高效化。操作中需嚴(yán)格遵循預(yù)檢、參數(shù)設(shè)定、投放監(jiān)控的流程規(guī)范,維護(hù)時(shí)重點(diǎn)關(guān)注清潔、潤(rùn)滑與易損件更換。選型時(shí)應(yīng)結(jié)合生產(chǎn)規(guī)模、產(chǎn)品特性及功能需求進(jìn)行綜合評(píng)估。數(shù)據(jù)顯示,規(guī)范使用可使設(shè)備壽命延長(zhǎng)至8-10年,故障率控制在3%以內(nèi),為企業(yè)創(chuàng)造顯著的經(jīng)濟(jì)效益。隨著物聯(lián)網(wǎng)技術(shù)的發(fā)展,未來(lái)封箱機(jī)將向遠(yuǎn)程監(jiān)控、自適應(yīng)調(diào)節(jié)等方向演進(jìn),進(jìn)一步推動(dòng)包裝行業(yè)的智能化升級(jí)。如需了解更多《如何挑選優(yōu)質(zhì)熱收縮膜,看完你就知道了[最新更新]》